Windenergie

Innovative Fertigung von Monopile-Fundamenten reduziert Kosten

Offshore-Windenergieanlagen stehen auf Monopiles, schweren Stahlrohren, die in den Meeresboden gerammt werden. Wissenschaftsteams haben den Herstellungsprozess dieser Stahlrohre optimiert, um in Zukunft die Kosten für Offshore-Anlagen zu senken.

In der deutschen Nord- und Ostsee setzen Betreiber von Windenergieanlagen zu über 90 Prozent auf Monopile-Fundamente. Gründe hierfür sind die geringe Wassertiefe, weiche Sandböden sowie niedrige Installationskosten. In der Regel wird ungefähr die halbe Länge der zylindrischen Rohre mit einem Hydraulikhammer innerhalb weniger Stunden in den Meeresboden gerammt. Ein Ziel der aktuellen Forschungsaktivitäten besteht darin, neue Flächen für Windparks zu erschließen sowie die Stromerzeugungskosten zu reduzieren. Hier können kostengünstige Monopiles für tiefere Gewässer einen Beitrag leisten. Momentan beträgt der Durchmesser der Stahlrohre 10 Meter. Neue Anlagengenerationen werden bereits mit 12 Metern geplant und können in Wassertiefen bis 50 Meter eingesetzt werden.

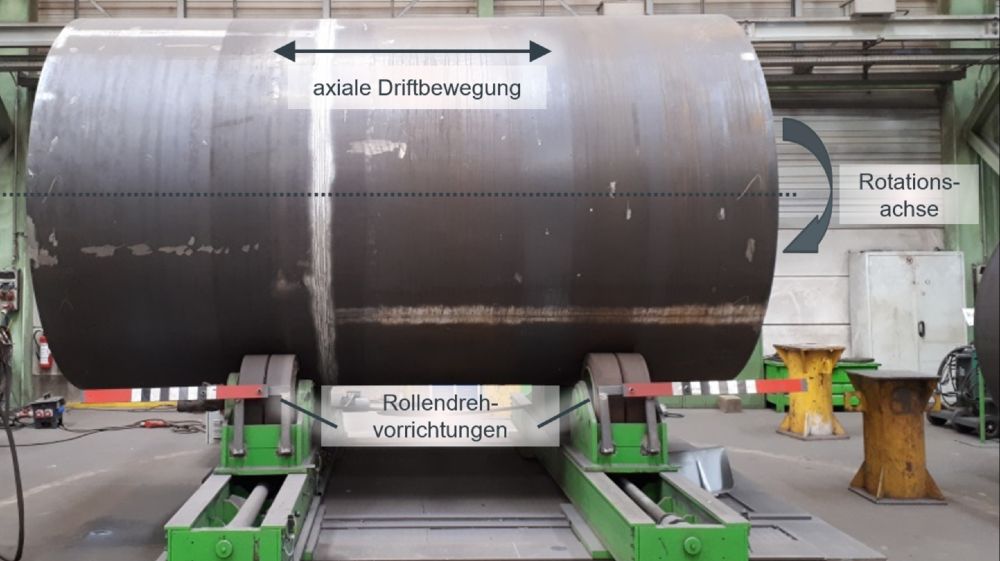

Monopiles bestehen aus mehreren aneinander geschweißten Stahlrohrsektionen, die in Summe mehr als 1000 Tonnen wiegen. Während die einzelnen zylindrischen Bauteile auf einer sogenannten Rollendrehvorrichtung zu Sektionen verschweißt werden, können sich diese entlang der Rohrachse verschieben. Dieser nicht absehbare Vorgang wird als axiale Driftbewegung bezeichnet und bedeutet für die Produktion ein hohes Kosten- und Sicherheitsrisiko. Hier setzt das Forschungsvorhaben DRIFT, kurz für „Innovative Präzisionstechnologie für die Fertigung sehr schwerer, rotationssymmetrischer Industriebauteile“ an. Ziel der Wissenschaftlerinnen und Wissenschaftler des Industrieunternehmens EEW und der Universität Siegen besteht darin, diese Drift zu stabilisieren.

Stabiler Schweißprozess durch innovative Rollendrehvorrichtung

Während die auf Rollen gelagerten Stahlrohre langsam gedreht werden, verschweißt ein entlang der Naht geführter Schweißkopf die Bauteile. Üblicherweise benötigt eine Schweißnaht mehrere Rotationen, wobei jeweils bis zu 40 Zentimeter axialer Drift möglich sind. Das bedeutet: Die Stahlrohre können sich über den für den Schweißkopf tolerierbaren Bereich hinaus verschieben. Die Produktion muss den Schweißprozess stoppen, da die Qualität der Schweißnaht beeinträchtigt wird und im schlimmsten Fall das Bauteil von der Drehvorrichtung abstürzt. In so einem Fall werden sowohl die Schweißnähte geprüft als auch die schweren Bauteile neu positioniert. Dieser Vorgang kann die Produktion bis zu zwei Tage unterbrechen und verursacht so sehr hohe Kosten.

Daher haben Wissenschaftlerinnen und Wissenschaftler eine robuste Sensorik entwickelt, welche Driften frühzeitig registrieren. Die Daten fließen in eine ebenfalls neue Regelung ein, um Befehle für die erforschte Rollensteuerung zu berechnen. Auf einem Modellprüfstand haben Wissenschaftsteams die Methode umfassend getestet. Die Ergebnisse bestätigen: Die Drift wird - bis auf wenige Zentimeter - stabilisiert. Geringe Abweichungen sind tolerierbar, da der Schweißkopf der Anlage nachgeführt werden kann. Abschließend hat EEW die Technik an einer realen Produktionsanlage erfolgreich umgesetzt. Die Ergebnisse stellen einen wichtigen Meilenstein dar und fördern eine effiziente und sichere Produktion von Monopiles.

Im Folgevorhaben smartRD verfolgen die Wissenschaftsteams das Ziel, die Rollendrehvorrichtung hin zu einer smarten Technologie weiterzuentwickeln. Integrierte und intelligente Messtechnik soll diese an die gesteigerten Anforderungen innerhalb der Produktion von Offshore-Gründungsstrukturen stärken. Hierbei werden aufgezeichnete Signale mit Hilfe künstlicher Intelligenz, beispielsweise in Bewegungen umgewandelt, die die derzeit limitierenden technologischen Faktoren weitgehend kompensieren sollen. (mm)