Thermische Kraftwerke

Neue Turbinengeneration aus Keramik

Höhere Wirkungsgrade bei geringeren CO2-Emissionen, außerdem ein wartungsärmerer Betrieb: Das sind die Erwartungen an Turbinenbauteile aus 3D-faserverstärkten Oxidkeramiken. Im Forschungsprojekt 3DOxOxTurbine entwickelt ein Wissenschaftsteam die Bauteile inklusive Fertigungsverfahren.

Die politische beschlossene Abkehr von fossilen Brennstoffen hin zu Synthese- oder Biogasen erfordert in Gaskraftwerken höhere Temperaturen in den Brennkammern. Nur so lassen sich mindestens die gleichen, wenn nicht sogar höhere Wirkungsgrade als mit Kohle oder Erdgas erzielen. Gesucht werden dafür neue und hochtemperaturstabile Werkstoffe, die die derzeit üblichen metallischen Turbinenwerkstoffe mit Nickelbasislegierungen ablösen.

Ein großes Potenzial bieten 3D-faserverstärkte Oxidkeramiken, an denen die Wissenschaftlerinnen und Wissenschaftler unter der Leitung der Firma Lippert im Projekt 3DOxOxTurbine forschen. Mit im Boot sind zwei weitere Unternehmen, die Industrie Keramik Hochrhein und die B&B-AGEMA Gesellschaft für energietechnische Maschinen und Anlagen Aachen, sowie das Institut für Textiltechnik der RWTH Aachen University. Die Kombination aus Industrie- und Hochschulpartnern schafft ideale Voraussetzungen, um das gewünschte Ziel zu erreichen: die Entwicklung einer 3D-geflochtenen Faserverbundkeramik sowie der dafür benötigten Anlagentechnik.

3D-Faserverbundkeramiken haben viele Vorteile

3D-geflochtene Faserverbundkeramiken (engl. Ceramic Matrix Composite - CMC) sind äußerst schadenstolerant und wenig korrosionsanfällig. Gaskraftwerke mit Turbinenkomponenten aus diesem Material könnten perspektivisch mit höheren Verbrennungstemperaturen laufen. Damit erhöhen sie den Wirkungsgrad und senken die CO2-Emissionen. Ein weiterer Vorteil: Das Gewicht der Bauteile lässt sich durch den neuen Werkstoff erheblich reduzieren. Denn die Robustheit von keramischen Faserverbundwerkstoffen ermöglicht ein „schlankeres“ Design der Hochtemperaturbauteile gegenüber vergleichbaren Komponenten aus herkömmlichen Turbinenwerkstoffen.

Konkret arbeiten die Expertinnen und Experten im 3DOxOxTurbine-Forschungsprojekt an einer voll-oxidischen Faserverbundkeramik auf Basis von Aluminiumoxid (Al2O3), welches durch eine 3D-geflochtenes Al2O3-Textil verstärkt wird. Viele Fragen sind derzeit noch offen: Wie sieht das optimale Fasergeflecht aus? Welche Dichte ist ideal, damit das Textil sehr stabil ist, gleichzeitig aber den Schlicker gut aufnehmen kann? Mit welcher Rezeptur hat der Schlicker eine ideale Konsistenz? Und wie lassen sich die Turbinenkomponenten aus keramischen Verbundmaterialien bestmöglich seriell herstellen?

Kombiniertes Herstellungsverfahren

„Der innovative Ansatz unseres Forschungsprojekts ist es, dass wir die 3D-Flechttechnologie mit dem sogenannten Druck-Schlicker-Gussverfahren, kurz DSG, kombinieren“, erläutert Projektleiter Alois Seer von der Firma Lippert. Beim 3D-Flechten erstellen die Fachleute zunächst ein räumliches Geflecht des Turbinenbauteils als Ausgangsprodukt. Dieses wird in eine poröse Gussform gelegt und im DSG-Verfahren mit dem Keramikschlicker ausgespritzt. Der Schlicker lässt sich in etwa mit einer handelsüblichen weißen Wandfarbe vergleichen: Hierbei handelt es sich um eine Dispersion aus Aluminiumoxidpartikeln, gelöst in Wasser. Während die Farbe an der Wand für mehrere Stunden trocknet, um das Lösungsmittel (Wasser) zu entfernen, wird im DSG-Verfahren das Wasser aus dem gespritzten Keramikkörper ausgepresst. Dies geschieht mittels Drainage über die poröse Werkzeugform, sodass in kürzester Zeit die Aluminiumoxidpartikel samt 3D-Geflecht zu einem formstabilen Keramikverbundkörper verpresst werden.

Das 3D-Flechten ist neu, bisher werden nach Aussagen der Wissenschaftler überwiegend 2D-Faserverstärkungen in der Verbundkeramik eingesetzt. Das praktizierte Verfahren hat einen weiteren Vorteil: „Mithilfe der entwickelten Verbundkomponenten werden wir endkonturnahe, will heißen, bauteilnahe CMC produzieren können“, erläutert Alois Seer. „Somit entfallen bei der Produktion künftig aufwändige Nachbearbeitungsschritte. Zudem wird der Verschnitt zur Fertigung des Verstärkungstextils reduziert, was die Herstellungskosten senkt.“

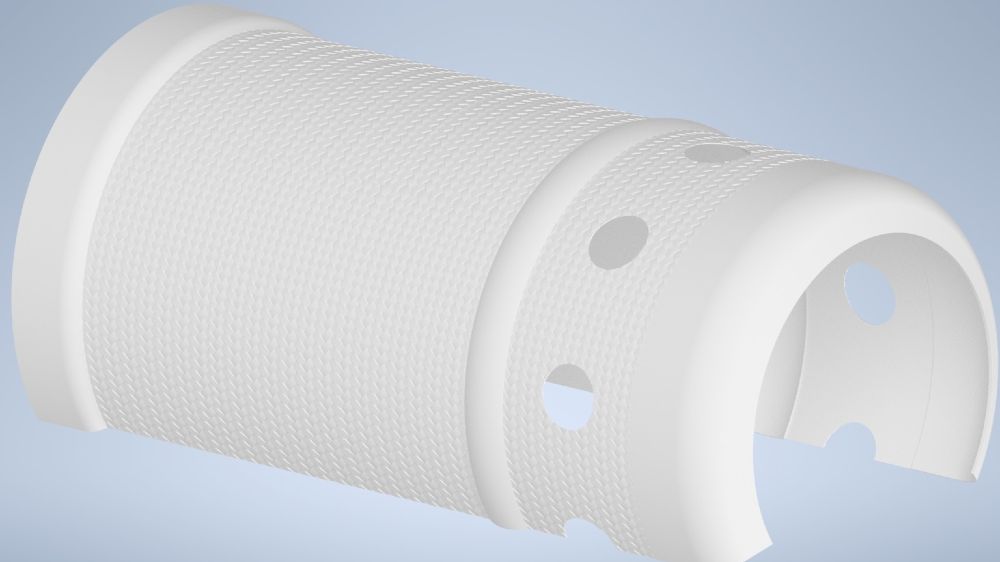

Modell einer Brennkammerverkleidung

Um den innovativen Turbinen-Werkstoff zu entwickeln, erstellen die Wissenschaftlerinnen und Wissenschaftler Strukturvergleichsanalysen und Prozesssimulationen am Rechner. Die mechanischen und thermophysikalischen Eigenschaften der gehärteten Faserverbundkeramik fließen abschließend in ein Werkstoffmodell der 3D-geflochtenen CMC ein. Nach der Evaluation erster Gussversuche erstellen die Forscherinnen und Forscher ein vereinfachtes Modell einer Brennkammerverkleidung aus einer Aluminiumoxidkeramik mit 3D-geflochtener Al2O3-Verstärkungsstruktur. (it)