Photovoltaik

Industrie 4.0 für hocheffiziente Heterojunction-Solarzellen

Neue Fertigungstechnologien können die Kosten für die Stromproduktion aus Photovoltaik effektiv senken. Dabei liegt der Fokus in diesem Projekt auf Heterojunction-Solarzellen und -Modulen und darauf, Industrie 4.0-Aspekte zu integrieren. Dafür ist eine neue Messtechnik erforderlich, die die Produktion laufend digital überwacht. Die erfassten Daten werden direkt analysiert und dienen beispielsweise dazu, die Fertigungsprozesse automatisch zu optimieren und einzelne Prozessschritte zeitnah anzupassen.

Chancen der Heterojunction-Technologie nutzen

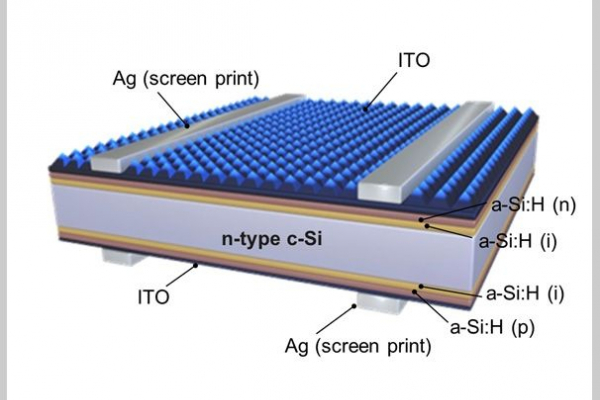

Heterojunction (HJT) -Solarzellen mit vergleichsweise hohen Wirkungsgraden von circa 24 Prozent und geringen Produktionskosten bieten interessante Entwicklungspotenziale. Die Heterojunction-Solarzelle verbindet die kristalline Photovoltaik mit der Dünnschichttechnologie. Ein sehr dünner monokristalliner Siliziumwafer wird umhüllt von zwei ultradünnen amorphen Siliziumschichten. Durch diese Kombination erhält man perfekte passivierte Kontakte, es geht also weniger erzeugte Ladung verloren. Daher gilt dieses Zellkonzept als Hochleistungszelle. Zudem ist der Leistungsverlust, der bei hohen Temperaturen entsteht, weniger hoch als bei herkömmlichen kristallinen Solarzellen.

Die Vorteile der Heterojunction-Technologie möchten die Projektpartner nutzen, um die Stromerzeugungskosten weiter zu senken und die Effizienz der Solarzellen zu steigern. Dabei setzen sie im Forschungsvorhaben HJT4.0, kurz für „Nächste Generation Fertigungs- und Prozesstechnologien für Heterojunction-Solarzellen und Module für Industrie 4.0“ auf flexible, effiziente und hochautomatisierte Produktionsprozesse. Zudem untersuchen sie einzelne Herstellungsschritte der Solarzellen.

Maximale Qualität - Produktionsanlagen automatisch überwachen

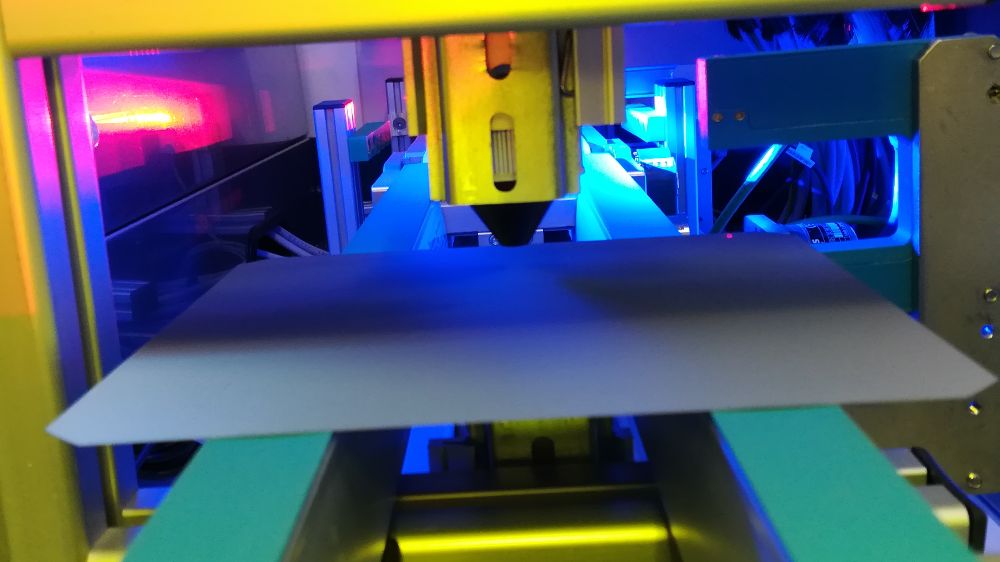

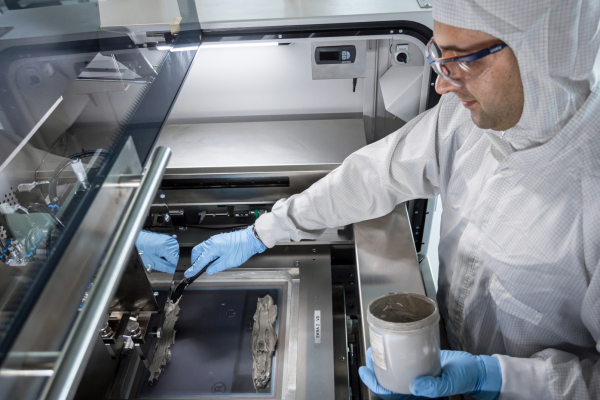

Bereits heute werden vielfach automatisierte Prozessanlagen eingesetzt. Dabei sammelt das System fortlaufend zahlreiche Daten aus der Produktion, um die Anlagen zu optimieren. Allerdings ist die Qualität der Daten bisweilen unzureichend. Zudem werden diese nicht in ausreichendem Umfang erfasst. Hier setzt das Vorhaben HJT4.0 an. Fokus der Forschung sind Systeme, die die Produktionsprozesse umfassend überwachen. Beispielsweise können bereits kleinste Störungen die Qualität der Wafer negativ beeinträchtigen. Deshalb haben die Wissenschaftlerinnen und Wissenschaftler mithilfe einer hochauflösenden Hochgeschwindigkeitskamera erstmalig den kompletten Transportzyklus der Wafer untersucht und analysiert. Probleme werden direkt identifiziert und entsprechende Maßnahmen können eingeleitet werden. Die Kamera befindet sich in der Multikammer-Beschichtungsanlage (PECVD-Anlage, deutsch: plasmaunterstützte chemische Gasphasenabscheidung). In dieser Anlage entstehen die Solarzellen in zahlreichen aufeinanderfolgenden Schritten aus Rohsilizium.

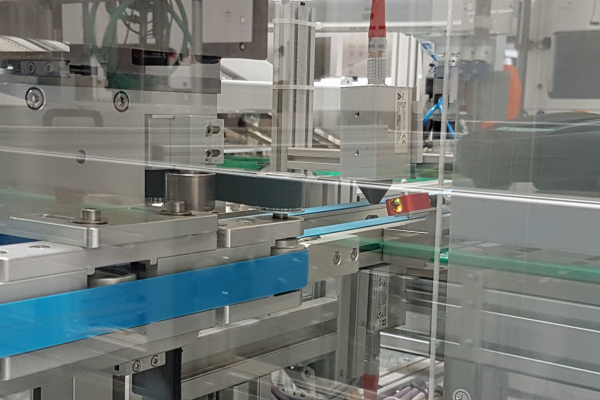

Zudem haben sie neue berührungslose Inline-Messmethoden evaluiert. Diese eignen sich dafür, innerhalb des laufenden Prozesses – daher inline - wichtige Messwerte zu erfassen. So wird die Produktion nicht gestört und die bisherigen aufwändigen Analysen einzelner Stichproben per Hand entfallen. Damit lassen sich Fehler während der Produktion direkt erkennen und entsprechende Maßnahmen einleiten. Das neue Verfahren hat dazu beigetragen, den Wirkungsgrad der Solarzellen zu verbessern. Beispielsweise könnte eine 4.0 Produktionsanlage die Qualität des Eingangsmaterials digital erfassen und die weiteren Produktionsschritte darauf abstimmen.

Die entwickelten Methoden führen zu großen Datenmengen, die speziell entwickelte Softwarealgorithmen verarbeiten. Für eine automatisierte Analyse der Prozessdaten eignen sich kommerzielle oder eigens entwickelte Cloud-basierte Softwarelösungen. Beispielsweise haben die Projektpartner die Datensätze von 60.000 produzierten Solarzellen mittels Cloud-Systemen übertragen und automatisch analysiert.

Neue Schichtsysteme steigern den Wirkungsgrad

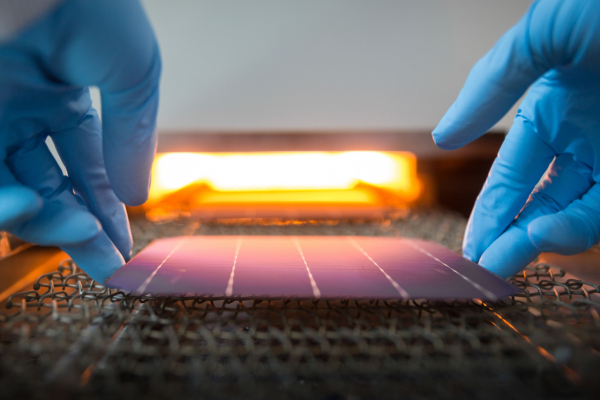

Der zweite Schwerpunkt des Projekts HJT 4.0 lag darauf, die Heterojunction-Solarzellen und -Module zu optimieren. Im Bereich der Halbleiter- und Kontaktschichten haben die Wissenschaftlerinnen und Wissenschaftler eine neue i-Schicht, kurz für intrinsische Schicht, entwickelt. Intrinsisch bedeutet innerlich, beinhalten oder nach innen gewandt. Bei dieser i-Schicht handelt es sich um einen undotierten Halbleiter, also eine Art Sperrschicht für Elektronen. Die Fähigkeit, freie Ladungsträger zu erzeugen, wird bei Halbleitermaterialien nämlich erst durch das Dotieren ermöglicht, also indem fremde Atome in den Halbleiter eingebracht werden. Am Ende entsteht aus mehreren dieser undotierten, ultradünnen Sperrschichten die Multi-i-Schicht. Dadurch kann die Leerlaufspannung in der Solarzelle deutlich erhöht und der Wirkungsgrad gesteigert werden. Die Leerlaufspannung ist die elektrische Spannung, die auf der Ausgangsseite einer Spannungsquelle gemessen wird, wenn kein Verbraucher angeschlossen ist. Je höher die Spannung desto mehr Strom kann fließen und der Wirkungsgrad steigt. Aufgebracht werden die Multi-i-Schichten mit einer Inline-PECVD-Anlage. Durch ein geschickt optimiertes Fertigungsverfahren ist es dem Projektteam gelungen, Heterojunction-Solarzellen mit einem Wirkungsgrad von 24 Prozent herzustellen.

Feinste Kontaktstrukturen unter 30 Mikrometer Breite

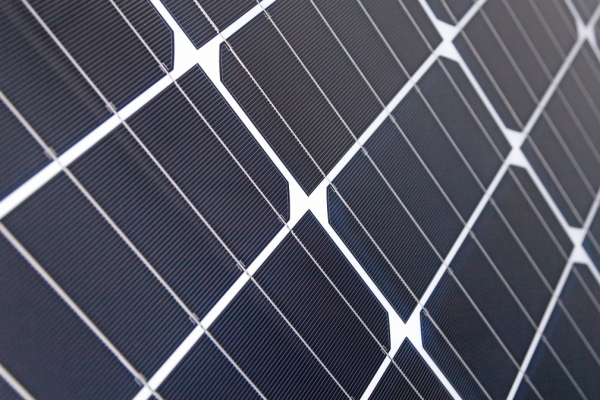

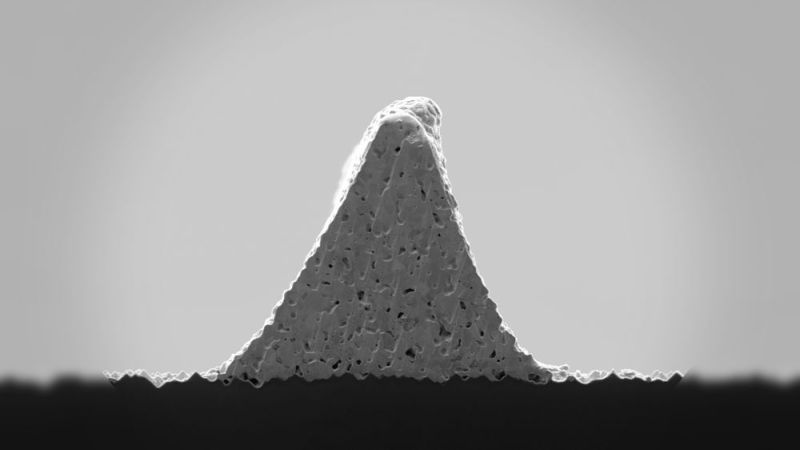

Auf der Vorder- und Rückseite der Zelle wird der Strom über metallische Elektroden aus Edelmetallen - meistens Silber - abgeleitet. Die Elektroden bilden eine Gitterstruktur, die den elektrischen Widerstand und die optisch aktive Fläche der Solarzellen beeinflusst. Je größer die durch das Gitter verschattete Fläche, desto weniger Licht kann umgesetzt werden. Daher sollten die Kontakte möglichst schmal sein - ohne dass der elektrische Widerstand steigt. Deshalb haben die Projektpartner das Siebdruckverfahren, mit welchem die Kontakte auf die Zellen aufgedruckt werden, untersucht und weiterentwickelt. Es ist ihnen gelungen feinste Kontaktstrukturen, kleiner als 30 Mikrometer, zu realisieren. Zum Vergleich: ein menschliches Haar hat einen Durchmesser von 60 bis 80 Mikrometer.

Halbierte Solarzellen verbessern Modulwirkungsgrad

Großflächige Solarzellen produzieren mitunter sehr hohe Ströme von über 10 Ampere, die zu stärkeren Kontakt- und Kabelverlusten führen können. Um den Strom zu begrenzen ist eine Möglichkeit, die Solarzellen zu halbieren. Anschließend werden sie in das Modul integriert. Daher haben die Projektpartner die Zellteilung weiterentwickelt. Mit einer abschließenden Lichtbehandlung der halbierten Zellen, kann der Wirkungsgrad um 0,2 Prozent (absolut) gesteigert werden. Photovoltaik-Module mit diesen Solarzellen können Modulwirkungsgrade von über 20 Prozent erreichen. Demgegenüber erlangen konventionelle Module der PERC-Technologie circa 19 Prozent. PERC, kurz für „Passivated Emitter and Rear Cell“ ist der aktuelle Standard der kristallinen Photovoltaikzellen.

Langzeitstabile Photovoltaikmodule durch Lötverbindungen

Die Produktion von Modulen hat das Projektteam weiter vereinfacht, indem konventionelle Verschaltungsprozesse erfolgreich an die Ansprüche der Heterojunction-Solarzellen angepasst werden konnten. In Versuchen haben sie die Haftkraft der Lötverbindungen zwischen den Zellen verbessert und auf 1 Newton pro Millimeter gesteigert. Anschließend haben sie die Photovoltaik-Module gemäß IEC-Standard (englisch: International Electrotechnical Commission) umfangreich geprüft. Die erlangten Kenntnisse führen zu besonders langzeitstabilen Photovoltaik-Modulen, die auf Basis der PERC -Technologie nicht möglich gewesen wären.

Neue Techniken bereit für die industrielle Produktion

Die Automatisierungsverfahren können in bestehende Beschichtungsanlagen integriert werden und damit den Wirkungsgrad von Solarzellen verbessern. Die Inline-Messtechnik in Kombination mit Big-Data-Mining erlaubt leistungsfähigere Herstellungsprozesse, weil die Fertigung effektiver gesteuert wird. Zudem lassen sich bisher unentdeckte Potenziale identifizieren. Die neuen-Inline-Messmethoden hat Meyer Burger bereits teilweise in einer industriellen Forschungsumgebung erfolgreich eingesetzt.

Zudem plant Meyer Burger in Deutschland neue Fertigungskapazitäten für Photovoltaik-Solarzellen und -Module, die die Produktion digital überwachen und automatisch optimieren. Dadurch lassen sich die Herstellungsprozesse vereinfachen, der Wartungsaufwand reduzieren und die Produktivität gegenüber den aktuellen Systemen erhöhen.

Letzte Aktualisierung: 17.09.2020

RENA Technologies GmbH - Solar Technologie Center Freiburg

Jonas & Redmann Automationstechnik GmbH

InnoLas Solutions GmbH