Photovoltaik

Neues Siebdruckverfahren für ultradünne Kontaktfinger effizienter Siliziumsolarzellen

Der Strom, der in Siliziumsolarzellen entsteht, wird über metallische Elektroden auf der Vorder- und Rückseite der Zelle abgeleitet. Ein übliches Verfahren, um diese sogenannten Kontakte aufzubringen, ist das Siebdruckverfahren. Hierdurch erhält die Oberfläche der Zelle ein feines Kontaktgitter. Dieses enthält größere Mengen an Silber. Je schmaler die gedruckten Kontakte sind, umso weniger Silber wird verarbeitet. Die Kosten für die Siliziumsolarzelle sinken. Wissenschaftlerinnen und Wissenschaftler entwickelten im Projekt FINALE, kurz für „Entwicklung von industriellen Druckprozessen zur Herstellung von Ultra-Feinlinienkontakten für hocheffiziente Siliziumsolarzellen“ einen neuen Siebdruckprozess. Dadurch konnten sie die Breite der feinen Kontakte von 40 auf 19 Mikrometer verringern und bis zu 30 Prozent Silber einsparen.

Projektkontext

Zum Projektstart betrug die durchschnittliche Breite der Kontaktfinger auf Siliziumsolarzellen circa 40 Mikrometer. Als Kontaktfinger bezeichnet man ein gut leitendes und feines Kontaktgitter auf der Vorderseite einer Solarzelle, das möglichst wenig aktive Zellfläche abschattet. Schmale unterbrechungsfreie Kontaktfinger benötigen weniger Material, führen zu geringeren Leitungsverlusten und letztendlich zu niedrigeren Produktionskosten. Für den Druck solcher feinen Kontakte sind hochentwickelte Spezialsiebe und Metallisierungspasten nötig. Der Prozess ist sehr aufwändig und erfordert viel Erfahrung. Ziel des Projekts war es daher, einzelne Prozessschritte zu optimieren sowie gleichzeitig den Wirkungsgrad von Siliziumsolarzellen zu verbessern und Kosten einzusparen.

Forschungsfokus

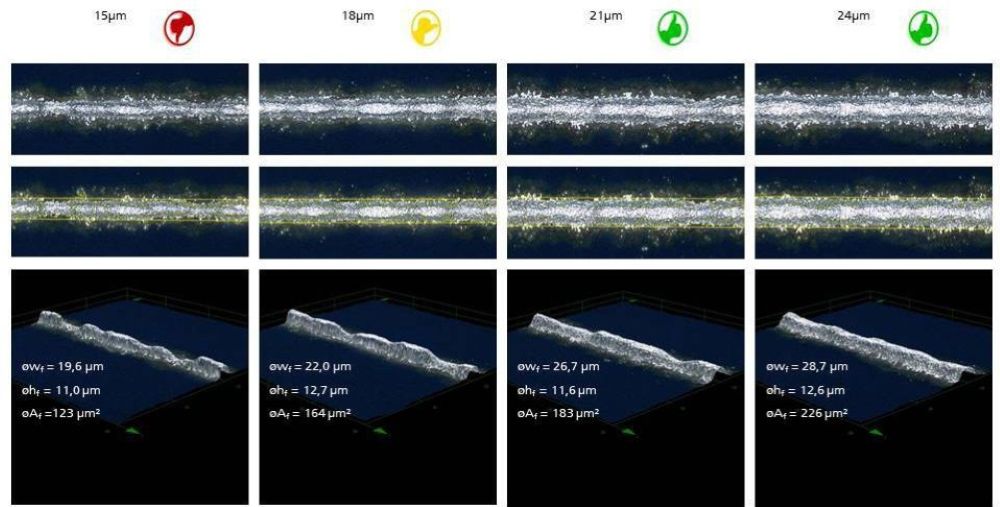

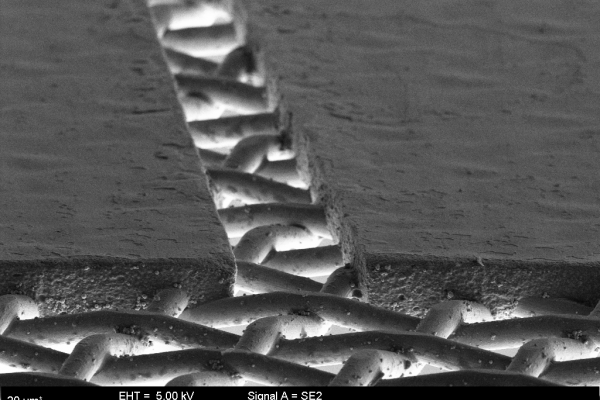

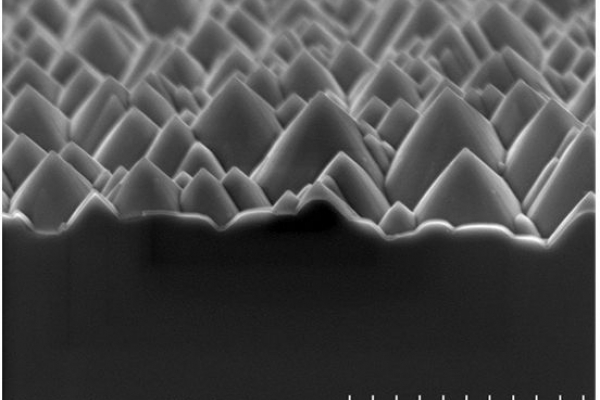

In enger Zusammenarbeit mit dem assozierten Partner Kissel + Wolf ist es den Projektteams gelungen, das Siebdruckverfahren sowie die für den Druck notwendigen Siebe zu optimieren. Ihr Ziel war es, die Breite der Kontaktfinger auf unter 20 Mikrometer auf texturierten Siliziumoberflächen zu reduzieren. In einem ersten Schritt entwickelten sie dafür ein Simulationsmodell für den Druckprozess, welches zentrale Einflussfaktoren des Prozesses identifiziert. Ein wichtiger Faktor ist beispielsweise das Zusammenspiel von Siebgewebe und Metallpaste, mit der die Kontakte gedruckt werden. Anschließend testete das Team verschiedene Siebe, um den Druckprozess zu optimieren und die gewünschte Breite der Kontaktfinger zu erreichen.

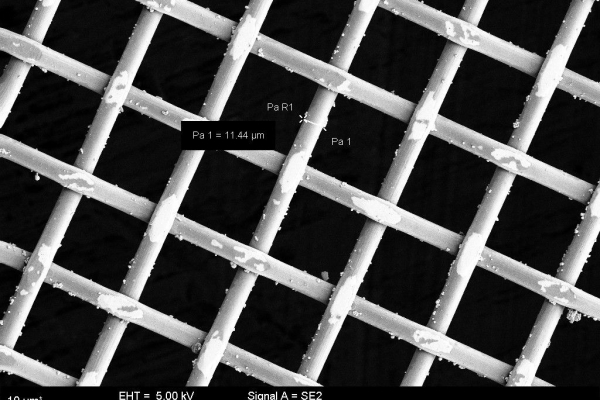

Ein weiteres Kernanliegen war es, eine sogenannte Inline-Prozesskontroll-Einheit des assoziierten Partners Wickon HighTech in den Siebdruckprozess zu integrieren. Damit lässt sich die Kontaktgeometrie optisch prüfen. Neben der Breite der Kontakte hängt die Effizienz einer Solarzelle ebenfalls von der Wechselwirkung zwischen der Geometrie dieser Kontakte und der Oberflächenstruktur der Solarzelle ab. Dazu optimierte das Projektteam die chemischen Prozesse und Chemikalien zur Oberflächenstrukturierung.

Innovation

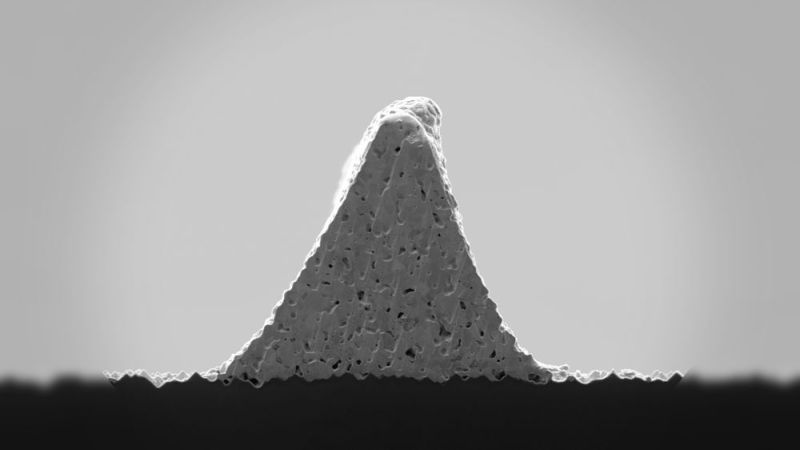

Die Wissenschaftlerinnen und Wissenschaftlern haben den Siebdruckprozess und die bestehenden Wechselwirkungen zwischen Sieb und Metallisierungspaste analysiert und den Herstellungsprozess für die Siebe verbessert. Dadurch ist es nun möglich, Kontaktfinger mit einer Breite von weniger als 20 Mikrometern auf Siliziumsolarzellen zu drucken. Zudem kann die Größe der Pyramiden einer texturierten Waferoberfläche gezielt durch die Beigabe von Additiven bestimmt werden.

Ergebnisse

Das Siebdruckverfahren ist von verschiedenen Faktoren abhängig, wie beispielsweise der chemischen Zusammensetzung der Stoffe, die für das Siebgewebe verwendet werden. Diese beeinflussen das Verhalten der Metallisierungspasten. Die Wissenschaftlerinnen und Wissenschaftler haben herausgefunden, dass optimal aufeinander abgestimmte Sieb- und Pastenparameter den Siebdruck deutlich verbessern. Die Kontaktfinger konnten schmaler gedruckt werden und den Strom besser leiten. »Mithilfe weiterentwickelter Sieb- und Pastensysteme für den Druck der Kontaktfinger könnten in naher Zukunft Solarzellen industriell hergestellt werden, deren Kontaktfinger nahezu unsichtbar sind. Das ist in Bereichen interessant, in denen ästhetische, homogene Modulflächen gefragt sind«, so Dr. Florian Clement, Abteilungsleiter am Fraunhofer ISE. Die Ergebnisse aus dem Projekt FINALE zeigen das Potenzial des Siebdruckverfahrens, das den Weg hin zu ultrafeinen Linienkontakten ebnet.

Unter Laborbedingungen realisierten die Forschenden bereits Sieböffnungen von 16 Mikrometer und gedruckte Fingerbreiten von 17 Mikrometer. Aktuell ist die Geometrie dieser Kontakte noch zu unregelmäßig. Daher liegt der Fingerwiderstand bei fast 1.000 Ohm pro Meter. Für die Integration von Solarzellen in neue Modulkonzepte, welche 15 oder mehr Drähte zur Abführung des erzeugten Stroms verwenden anstelle der herkömmlichen 5 Zellverbinder, ist dieser Wert jedoch ausreichend.

In einem weiteren Schritt bedruckten die Wissenschaftlerinnen und Wissenschaftler beidseitig passivierte PERC-Solarzellen. Sie setzten ein neues feinmaschiges Sieb ein. Mit diesem ist ihnen der Druck von etwa 26 Mikrometer breiten Kontaktfingern gelungen, die eine gleichmäßige Geometrie und gute Leitfähigkeit aufweisen. Die PERC-Solarzellen haben einen Wirkungsgrad von 22,1 Prozent erreicht.

Praxistransfer

Das Projekt FINALE hat dazu beigetragen, dass aktuell Siebe mit Strukturbreiten im Bereich von 20 Mikrometer kommerziell hergestellt und für die Produktion von Siliziumsolarzellen vertrieben werden. Auf dem Gebiet der Biosensorik und der LTCC Technik (Low Temperature Cofired Ceramics) setzen die Unternehmen ebenfalls Siebdruckverfahren ein. Daher besteht auch seitens dieser Zielgruppe ein großes Interesse an den gewonnen Erkenntnissen.

Letzte Aktualisierung: 29.11.2019