Thermische Kraftwerke

Leistung von Gasturbinen durch exakte Kühlung steigern

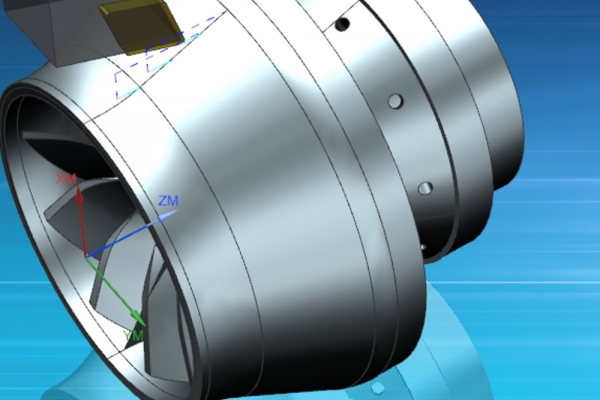

Gasturbinen sichern bei einem weiteren Ausbau regenerativer Energien die Stromversorgung, indem sie je nach Bedarf die Grundlast oder Spitzenlast zur Verfügung stellen. Je höher der Wirkungsgrad ausfällt, desto weniger Gas muss hierfür eingesetzt werden – der Kohlendioxid-Ausstoß sinkt. Wissenschaftlerinnen und Wissenschaftler arbeiten daher daran, Fertigungstechnologien für Gasturbinen weiterzuentwickeln, um die immer höheren Ansprüche an die einzelnen Bauteile zu erfüllen. Beispielsweise sorgt ein neues Kühlkonzept für Turbinenschaufeln dafür, dass höhere Feuerungstemperaturen genutzt werden können. Damit steigt der Wirkungsgrad der Gasturbine und deren Produktionskosten sinken.

Neue Fertigungstechnologien aufbauen

Wissenschaftlerinnen und Wissenschaftler untersuchen im Rahmen des Projekts MCoE, kurz für „Manufacturing Center of Excellence“, neue Fertigungs- und Messverfahren. Ziel ist es, den Wirkungsgrad im Gas- und Dampfbetrieb von 61,5 Prozent auf 65 Prozent zu steigern. Hierzu erforschen Sie beispielsweise Verfahren, um keramische und metallische Schutzschichten zu bearbeiten. Zudem soll ein digitaler Zwilling, also eine virtuelle Darstellung der Anlagen und Maschinen aufgebaut werden.

Präzises Kühlen steigert den Wirkungsgrad

Damit Gasturbinen effizienter arbeiten, müssen diese höheren Temperaturen standhalten als bisher. Aktuell ist die Hitzebeständigkeit der Turbinenschaufeln der limitierende Faktor für die Betriebstemperatur der Gasturbine. Daher untersuchen die Wissenschaftlerinnen und Wissenschaftler neue Kühlkonzepte. Sie haben eine Methode entwickelt, den Kühlfilm, also die kühlende Luft, über die Oberfläche der Turbinenschaufeln fließen zu lassen. Dies gelingt mit verbesserten Kühlluftbohrungen – Diffusoren – der Turbinenschaufeln. Die Herausforderung besteht dabei in der hohen Genauigkeit der dreidimensional geformten Diffusoren und in der hybriden Oberflächenstruktur der Schaufel: Außen befindet sich eine Wärmeschutzschicht aus Keramik, die durch eine Haftschicht vom metallischen Grundwerkstoff der Schaufel getrennt ist. Ziel der bisherigen Projektarbeiten war es, darauf eine neuartige Diffusor-Geometrie aufzubringen. Der Diffusor verteilt die durchströmende Luft auf eine größere Oberfläche und bremst den Luftstrom ab. Dadurch kann mit der gleichen Luftmenge eine größere Oberfläche gekühlt werden oder mit weniger Luft die gleiche Kühlleistung erreicht werden.

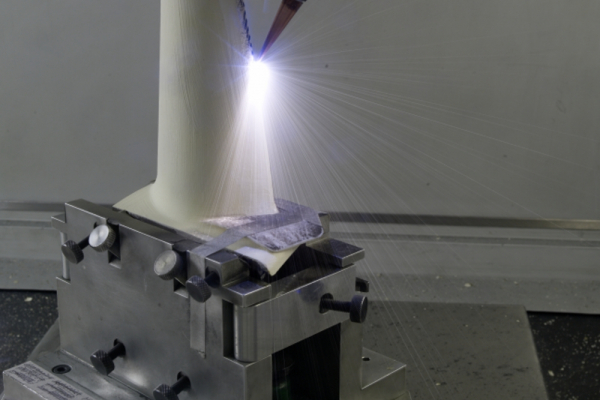

Dafür hat sich als optimale Fertigungstechnologie ein Verfahren mit Ultrakurzpuls-Laser herausgestellt. Die Pulsdauer beträgt weniger als 10 Pikosekunden bei einer Leistung größer 100 Watt. Hiermit ist es möglich, feinstrukturierte Kühlluftöffnungen zu erstellen. Die neuen Diffusoren konnten mittlerweile bereits in einer Versuchsschaufel aufgebracht und unter realen Bedingungen getestet werden. Sie tragen dazu bei, den Wirkungsgrad der neuen Siemens-Gasturbinen von 63 Prozent im kombinierten Gas- und Dampfbetrieb weiter zu steigern. Die beteiligten Siemens- und Fraunhofer Mitarbeiterinnen und Mitarbeiter nutzen Laseranlagen am Fraunhofer Institut für Lasertechnik, ILT für erste Fertigungsversuche der neuartigen kühlenden Diffusoren mit Test-Bauteilen.

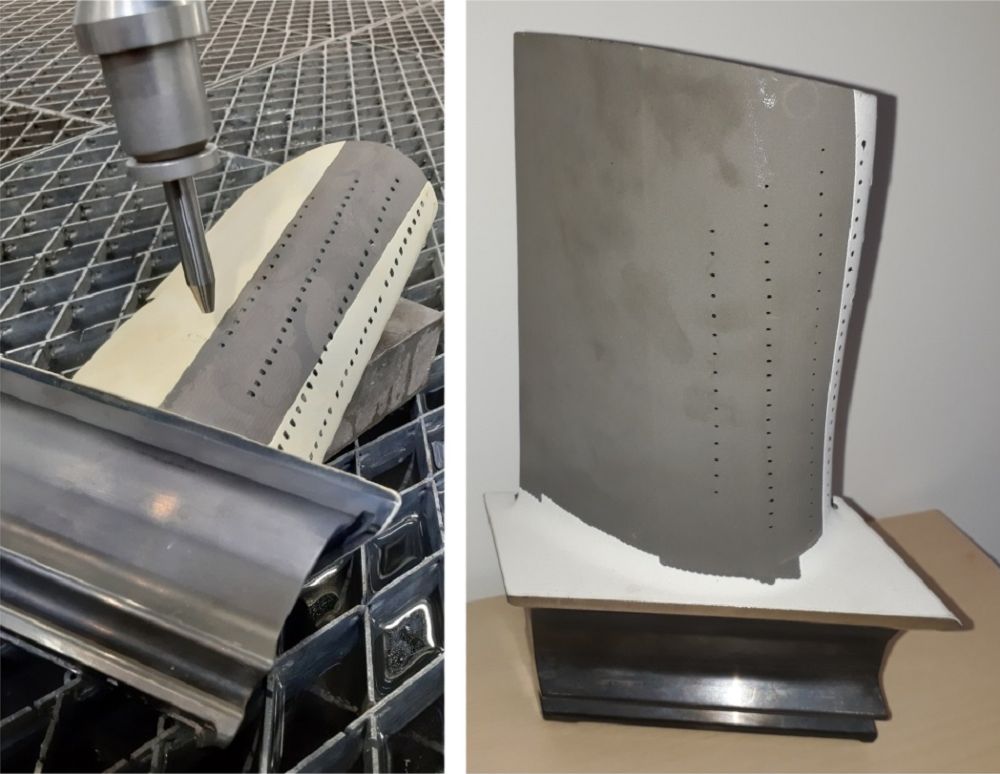

Mit Mikrowasserstrahlen keramische Oberflächen von Turbinen abtragen

Mit diesem Verfahren lassen sich harte und spröde Werkstoffe abtragen. Im Vergleich zur Lasertechnologie handelt es sich um einen kalten Schneideprozess. Die Temperatur im Bereich der Schnittfläche liegt nur geringfügig über der Umgebungstemperatur. Die Wissenschaftlerinnen und Wissenschaftler erproben beispielsweise eine Methode, um definierte dreidimensionale Strukturen keramischer und metallischer Materialschichten kosteneffizient und kontrolliert von der Oberfläche der Turbinenschaufeln zu entfernen. Hierfür nutzen Sie Hochgeschwindigkeits-Mikrowasserstrahlen, die großflächig oder lokal begrenzt die keramische Wärmedämmschicht abtragen ohne die metallische Haftschicht zu beeinflussen. Die besten Ergebnisse haben sie bei einem Druck von 1000 bar und einer Vorschubgeschwindigkeit von 2000 Millimeter pro Minute erreicht. Dieser Prozess ist nicht nur kostengünstiger und zeitsparender sondern auch schonender für das Bauteil als konventionelle Verfahren mittels Sandstrahlen und chemischer Prozesse.

Kosten reduzieren mit digitaler Qualitätskontrolle

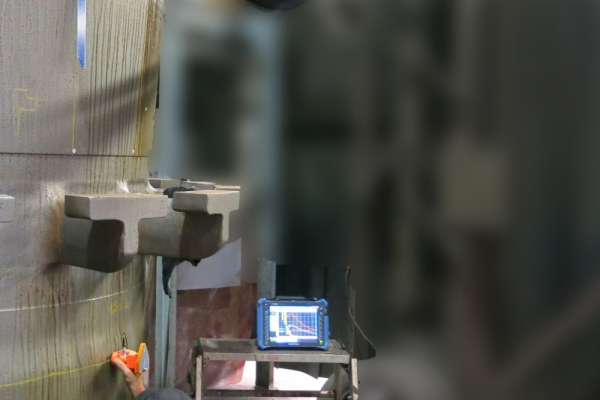

Aktuell prüfen Hersteller die Qualität der einzelnen Komponenten innerhalb der Produktion mit zahlreichen analogen Verfahren. Diese sind etabliert, eignen sich jedoch nicht für eine digitalisierte Produktion. Beispielsweise werden Risse in Oberflächen metallischer Bauteile mit Hilfe fluoresszierender Flüssigkeiten geprüft. Die Eindringtiefe der Flüssigkeit wird manuell geprüft und durch einen Facharbeiter beurteilt.

Das Verfahren eignet sich nicht für ein digitales Produktabbild. Wissenschaftlerinnen und Wissenschaftler haben stattdessen digitale Prüftechnologien entwickelt. Beispielsweise haben sie Risse in Oberflächen mittels Fotogrammmetrie geprüft. Dabei werden die Risse durch chemische Verfahren sichtbar gemacht. Anschließend werden mehrere Bilder des Bauteils unter standardisierten Bedingungen mit hochauflösenden Kameras aufgenommen. So lässt sich die Lage und Größe der Risse bewerten und dreidimensional und digital dokumentieren. Die Daten fließen in eine modellbasierte Maschinenprogrammierung ein. So können in der Produktion frühzeitig Defekte einzelner Komponenten erkannt und repariert werden. Das Projektteam hat ein erstes Modell für dieses Verfahren bereits erfolgreich demonstriert.

Digitaler Zwilling unterstützt die Fertigung

Während der Fertigung von Gasturbinen und ihren Komponenten fallen zahlreiche Daten an. Diese kommen beispielsweise aus dem eigentlichen Prozess, externen Sensoren sowie den Steuerungen der Maschinen. Die Wissenschaftlerinnen und Wissenschaftler haben Verfahren und Algorithmen entwickelt, um diese Daten in Form eines digitalen Zwillings nutzbar zu machen. Der digitale Zwilling ermöglicht es, die Prozesse und Produkte genauer zu verstehen. Er erstellt und führt eigenständig Messroutinen durch und ermöglicht automatisierte Produktionsprozesse. So können Maschinen effizienter gesteuert, etwaige Produktionsfehler bereits im laufenden Prozess identifiziert und anschließend gezielt behoben werden. Zum einen wird die nachfolgend benötigte Qualitätssicherung reduziert, zum anderen bieten die erzeugten digitalen Zwillinge eines jeden Produkts das Potenzial, zukünftig die Fertigungskette weiterzuentwickeln. So lässt sich die Produktion qualitativ hochwertiger Komponenten beschleunigen und gleichzeitig kosteneffizient ausführen.

Letzte Aktualisierung: 27.10.2021