Windenergie

Offshore-Windenergieanlagen: Neue Beschichtungen schützen vor Korrosion

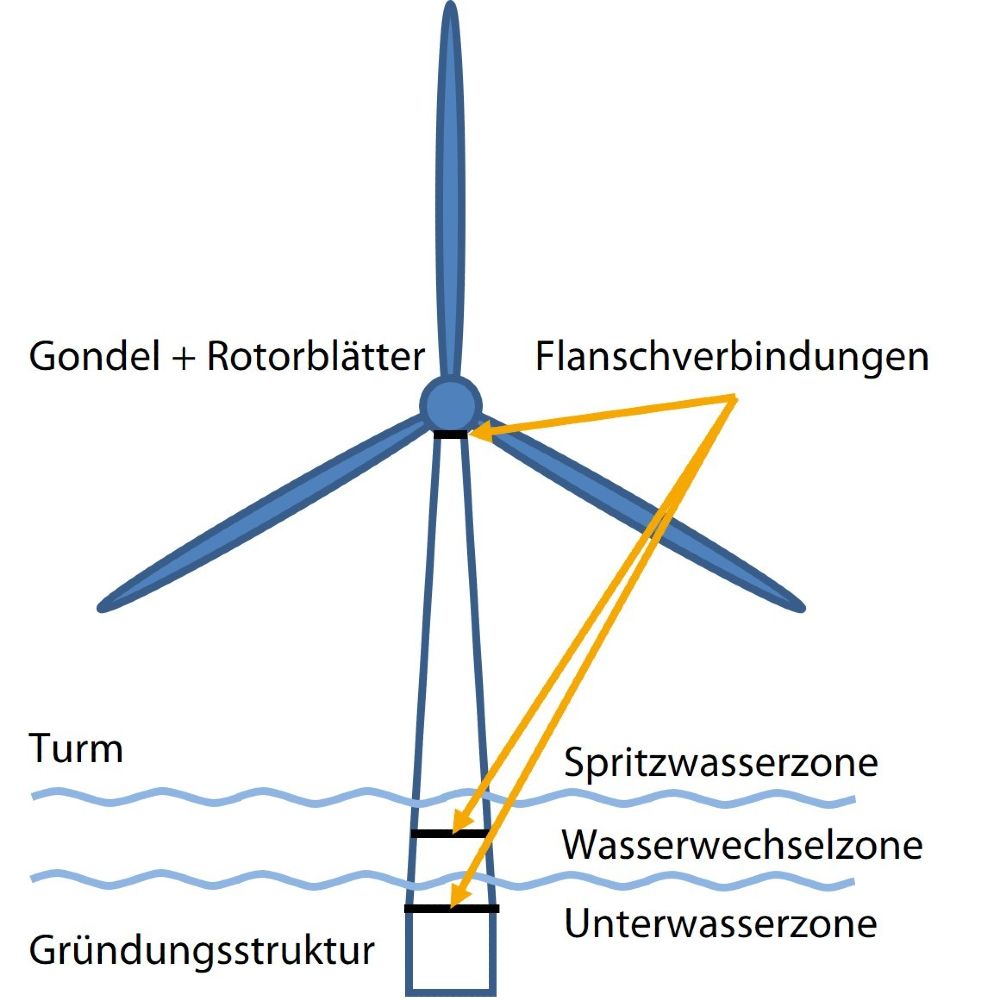

Salzwasser, Windböen und starker Wellengang: Offshore-Windenergieanlagen sind stark beansprucht. Daher legen deren Hersteller Wert auf qualitativ hochwertige Materialien, die vielfältige Wetterverhältnisse überstehen und die in Windenergieanlagen verbauten Flanschverbindungen zuverlässig und dauerhaft vor Rost schützen. Hierfür haben Wissenschaftlerinnen und Wissenschaftler Zink-Aluminiumbeschichtungen, die für die Außenseite der Türme bereits genutzt werden, weiterentwickelt und neue, mit einem Hartstoff gefüllte Spritzdrähte für stabile Flanschverbindungen gefertigt.

Korrosionsschutz für Offshore-Windenergieanlagen

Um teure Wartungsarbeiten zu vermeiden, müssen sämtliche Bauteile möglichst robust und langlebig ausgelegt sein. Im Projekt KOKON II, kurz für „Zuverlässiger Korrosionsschutz für hochbelastete Flanschverbindungen in Offshore-Windenergieanlagen“ haben Wissenschaftsteams der RWTH Aachen und der Unternehmen Linde, Krebs und Grillo daran geforscht, diese sicher vor Korrosion zu schützen. Flansche werden sowohl im Turm, in den Rotorblättern und Gründungsstrukturen als auch in der Gondel eingesetzt. Sie verbinden die einzelnen Elemente beständig und gleitfest. Die meisten Flansche bestehen aus einer ringförmigen Scheibe, die Rohrleitungen miteinander koppelt. Für diese Elemente haben die Projektteams neuartige, gleitfeste Korrosionsschutzschichten entwickelt, die zudem ausreichend hart und beständig sind. In dem neuen Verbundvorhaben haben sie die erfolgreiche Arbeit des Vorgängerprojekts KOKON fortgesetzt. Dort haben sie bereits eine Zink-Aluminiumbeschichtung für die Außenseite der Türme von Windenergieanlagen entwickelt, die durch Lichtbogendrahtspritzen aufgetragen wird. Die gewonnenen Erkenntnisse aus dem Vorgängerprojekt können nicht direkt auf gleitfeste Flanschverbindungen übertragen werden. Sie bilden aber die Basis für die weiteren Forschungsarbeiten. Die Ergebnisse aus KOKON sind unmittelbar in die neue DIN EN ISO 2063 eingeflossen. Die Norm legt Anforderungen zum Schutz von Stahloberflächen gegen Korrosion fest.

Gefüllte Spritzdrähte unterstützen stabile und sichere Flanschverbindungen

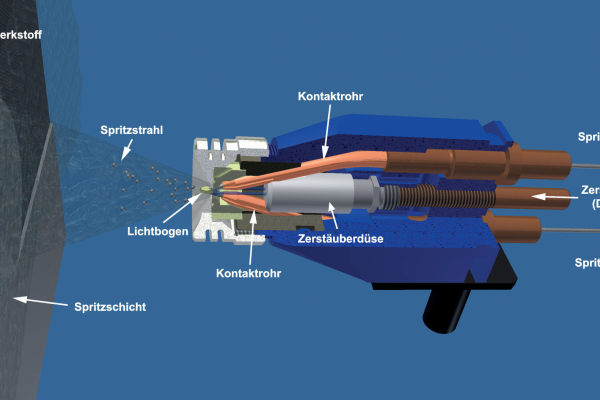

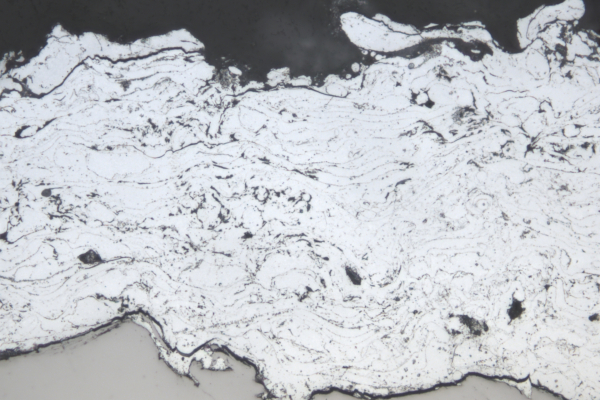

Flanschverbindungen stellen besondere Ansprüche an Schutzschichten, die 25 Jahre und länger hohen Kräften und Korrosion standhalten sollen. Daher haben die Wissenschaftlerinnen und Wissenschaftler, die in KOKON entwickelte Schutzschicht aus einer Zink-Aluminium-Legierung für dieses Einsatzfeld angepasst. Hierzu haben sie die stoffliche Zusammensetzung der bestehenden Legierung optimiert und beispielsweise Kupfer hinzugefügt. Spritzdrähte aus der neuen ZnAlCu-Legierung haben die anschließenden Tests erfolgreich absolviert und eignen sich für die Beschichtung der Flansche. Zudem lassen sie sich wirtschaftlich herstellen und per Lichtbogendrahtspritzen auftragen. Dabei handelt es sich um ein spezielles Beschichtungsverfahren. Ein drahtförmiger Beschichtungswerkstoff, der Spritzdraht, wird geschmolzen und mithilfe eines Zerstäubergases in Richtung des Substrats, hier der Flansche, beschleunigt. Dort erstarrt der Werkstoff und bleibt haften. Damit die Partikel besser an der Oberfläche anklammern, wird das Substrat zunächst mit einem Hochdruckwasserstrahl aufgeraut. Die Summe der erstarrten Partikel ergibt die gewünschte Schutzschicht.

In weiteren Untersuchungen haben die Forschenden die Spritzdrähte verändert und sogenannte Fülldrähte entwickelt. Dabei handelt es sich um Zink-Aluminium-Drähte, die mit einem Hartstoff gefüllt werden. Eingesetzt haben sie sowohl Aluminiumoxid als auch Wolframcarbid. Mit diesen neuartigen Spritzdrähten entsteht eine Spritzschicht, die durch die enthaltenen harten Partikel höheren Belastungen standhält. Diese trägen Partikel haben keinen Einfluss auf das korrosive Verhalten der Schicht.

Eine neue Testmethodik des Instituts für Oberflächentechnik (IOT) der RWTH Aachen erlaubt es, die neuen Spritzschichten gleitfester Flanschverbindungen direkt im Labor zu überprüfen. In den Versuchen zeigte sich das Potenzial der Beschichtungen, die Reibwerte in Flanschverbindungen positiv zu beeinflussen. Gleichzeitig besteht durch die Kombination von Zinklegierungen mit Hartstoffen ein guter Korrosionsschutz. Langzeitversuche sollen zeigen, ob die Beschichtung den hohen Belastungen im Flansch dauerhaft standhält.

Neues Hochgeschwindigkeits-Lichtbogendrahtspritzen verbessert die Beschichtung

In der Industrie werden üblicherweise Metalle per Lichtbogendrahtpritzen beschichtet. Mit diesem Verfahren werden die aufgeschmolzenen Spritzdrähte auf das Substrat aufgebracht. Als Zerstäubergas setzen die Hersteller Druckluft ein, die über eine Düse ausströmt und die Geschwindigkeit der Partikel beeinflusst. Im Vorhaben KOKON II haben die Wissenschaftlerinnen und Wissenschaftler das Verfahren hin zum Hochgeschwindigkeits-Lichtbogendrahtspritzen weiterentwickelt. Grundsätzlich sind beide Prozesse identisch, lediglich die verwendete Druckluftdüse verfügt über ein neues Design. Daher strömt das Gas deutlich schneller, sodass die Geschwindigkeit der gespritzten Partikel steigt. Die Partikel werden kleiner und ihre Temperatur sinkt. Folglich bilden sie auf dem Substrat eine dichtere Beschichtung, die Flanschverbindungen effektiver vor Korrosion schützt.

Praxistest gestartet

In einem über zwei Jahre angelegten Langzeitversuch überprüfen die Forscherinnen und Forscher die neue Testmethodik des IOT. Dabei gehen sie der Frage nach, ob sich die beschleunigten Labortests eignen, qualitative Aussagen sowohl über die entwickelten Legierungen als auch über das Hochgeschwindigkeits-Lichtbogenspritzverfahren zu treffen. Zudem erwarten sie Resultate, ob die neuen Beschichtungen über die erforderliche Marktreife verfügen. Dazu lagern sie Demonstratoren mit Probenmaterial für 24 Monate unter Offshore-Atmosphäre auf Helgoland aus und im Anschluss werden die Beschichtungen der Demonstratoren untersucht und mit den Ergebnissen der Laborversuche verglichen. Die Arbeiten sind in 2021 gestartet, sodass erste Ergebnisse in 2023 erwartet werden.

Letzte Aktualisierung: 11.10.2021

Krebs Korrosionsschutz GmbH

Rheinisch-Westfälische Technische Hochschule Aachen - Institut für Oberflächentechnik

www.maschinenbau.rwth-aachen.de

Linde Aktiengesellschaft