Thermische Kraftwerke

Weltweit einmalige Technologieplattform für Mikrogasturbinen

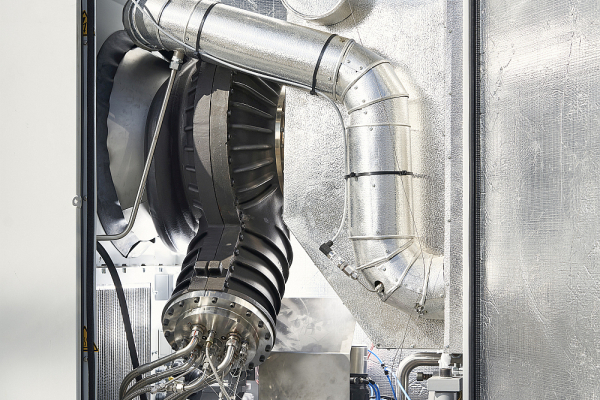

Blockheizkraftwerke (BHKW) können nicht nur mit Motoren, sondern auch mit Mikrogasturbinen dezentral Energie erzeugen. Das hat den großen Vorteil, Strom und Wärme effizient und flexibel dort zu produzieren, wo sie benötigt werden. Verluste beim Transport werden so auf ein Minimum reduziert. Um BHKW auf Basis von Mikrogasturbinen unter realen Anwendungsbedingungen zu testen und weiterzuentwickeln, nutzt das Institut für Verbrennungstechnik des Deutschen Zentrums für Luft- und Raumfahrt (DLR) eine neue Versuchsanlage: die Technologieplattform „Dezentrale Energien“. Eine erste Gasturbine haben die Ingenieurinnen und Ingenieure in dem neu aufgebauten Labor bereits erfolgreich in Betrieb genommen.

Gegenwärtig setzen Betreiber überwiegend kleine Blockheizkraftwerke mit Gasmotoren ein, um dezentral Strom und Wärme zu erzeugen. Grund hierfür ist der nach wie vor etwas höhere elektrische Wirkungsgrad und die ausgereifte Motortechnologie gegenüber Mikrogasturbinen. Allerdings bieten diese erhebliche Vorteile hinsichtlich Schadstoffemissionen, längerer Wartungsintervalle und insbesondere der Brennstoffflexibilität: Weder schwankende Brennstoffqualitäten noch Bio- oder Synthesegase beziehungsweise Wasserstoff stellen Mikrogasturbinen mit einem geeigneten Brennkammersystem vor große Herausforderungen. Sie können daher grundsätzlich sowohl in privaten, gewerblichen oder öffentlichen Gebäuden als auch in kleineren und mittleren Betrieben eingesetzt werden.

Technologieplattform testet brennstoff- und lastflexible Mikrogasturbinen

Innerhalb des Forschungsvorhabens TPDE, kurz für „Aufbau und Inbetriebnahme einer Entwicklungsplattform für Technologien und Systeme zur dezentralen Energiebereitstellung auf Basis von Mikrogasturbinen-basierten Blockheizkraftwerken“ haben Wissenschaftlerinnen und Wissenschaftler eine Testplattform entwickelt, aufgebaut und mit neuen Simulationstools und Sensoren ausgestattet. Hier können sie neue Versorgungskonzepte auf ihre Alltagstauglichkeit hin testen und bei auftretenden Herausforderungen gleich konkrete Lösungen entwickeln.

Die weltweit einzigartige Versuchsanlage bietet Stellplätze für mehrere Mikrogasturbinen unterschiedlicher Hersteller und Leistung: beispielsweise Turbinen im Bereich von 4 Kilowatt elektrischer Leistung für Ein- und Mehrfamilienhäuser bis hin zu 300 Kilowatt starken Mikrogasturbinen für Gewerbetriebe oder Krankenhäuser.

Die Technologieplattform (TPDE) bietet eine äußerst flexible Testumgebung. Einerseits können Forschende einzelne Komponenten, wie etwa das Brennkammersystem, im Detail untersuchen. Dafür stehen die entsprechende Messtechnik, die notwendigen Sonden und eine optisch zugängliche Brennkammer bereit. Auch keramische Turbinen könnten hier untersucht werden. An diesem Turbinentyp arbeitet momentan das Fraunhofer-Institut IPK mit weiteren Industriepartnern im Vorhaben BonoKeram.

Andererseits fokussieren sich die Wissenschaftsteams in Stuttgart darauf, BHKWs mit Mikrogasturbinen in realem Langzeitbetrieb zu untersuchen. Dabei geht es beispielsweise darum, die Flexibilität und Teillastfähigkeit der Turbinen zu steigern. Außerdem kann im Dauerbetrieb die gesamte Kraftwerksanlage inklusive der benötigen Betriebs- und Regelungsstrategien analysiert und optimiert werden.

Technologieplattform untersucht Verbrennungsprozesse

Um einzelne Anlagenkomponenten der Mikrogasturbine und die Gesamtanlage thermodynamisch zu analysieren und zu bewerten, müssen Druckverhältnisse, Temperaturen und Strömungsverhältnisse gemessen werden. So lassen sich Optimierungspotenziale aufzeigen. Ein homogenes Temperaturprofil am Austritt der Brennkammer ist sowohl für einen maximalen Wirkungsgrad der Turbinen als auch für eine optimale Lebensdauer der Komponenten essentiell.

Zudem ist es wichtig, die Verbrennungsprozesse innerhalb der Brennkammer zu analysieren. So lässt sich der Einfluss alternativer Brennstoffe bewerten. Hierzu fehlen bisher umfassende Kenntnisse unter realen Bedingungen. Um die Vorgänge im Detail besser zu verstehen und das Brennkammersystem zu optimieren, können Mikrogasturbinen im Labor der TPDE mit einer optisch zugänglichen Brennkammer ausgestattet werden. Darüber hinaus haben die Ingenieurinnen und Ingenieure einen sogenannter Langpulslaser aufgebaut. Dieser misst die Zusammensetzung des Gases und die Temperatur. Wassergekühlte Sonden ermitteln an besonders kritischen Stellen die Materialtemperatur. Weitere Spezialsonden analysieren und bewerten die Abgasemissionen am Brennkammeraustritt. Daneben dient eine Wärmebildkamera dazu, thermische Spannungen hochbelasteter Bauteile aufzuspüren. Dadurch können die Materiallebensdauer erhöht und die Wartungskosten gesenkt werden.

Innovatives Simulationstool unterstützt Kraftwerkssysteme

Momentan verfügen Entwickler und Hersteller über verschiedene Simulationsprogramme, um Systeme, bestehend aus BHKW, Verbrauchern, Speichern und weiteren Komponenten zu dimensionieren und zu berechnen. Oftmals reicht der Detailgrad der verfügbaren Daten nicht aus und die Aussagekraft der Modelle ist eingeschränkt. Es fehlen beispielsweise sowohl Module, um den Einfluss der Heizkreis- und Umgebungstemperaturen zu berücksichtigen als auch um wechselseitige Abhängigkeiten zwischen den Heiztemperaturen und dem BHKW-Betrieb abzubilden. Je nach Betriebsweise können häufige An- und Abfahrmanöver vorteilhaft erscheinen, welche von einfachen Modellen nicht abgebildet werden können.

Daher haben die Wissenschaftlerinnen und Wissenschaftler ein neues, thermodynamisches und modulares Simulationswerkzeug auf Basis eines bestehenden Tools entwickelt. Damit können sie gesamte Kraftwerksysteme auslegen sowie ein thermodynamisches Gesamtmodell erstellen. Im Gegensatz zu erhältlichen Tools beachtet die Simulation relevante Abhängigkeiten, wie beispielsweise den Einfluss von Heizkreis- und Umgebungslufttemperaturen auf die elektrischen und thermischen Wirkungsgrade des BHKWs. Die Interaktion mit externen Strom- und Wärmeerzeugern sowie Wärme-Kältenetze ist ebenso möglich, um reale standortabhängige Bedingungen abzubilden. Auch dynamische Effekte, wie Anfahr-, Aufheiz- und Abkühlprozesse werden einbezogen.

Mobile Gasturbine im Praxistest

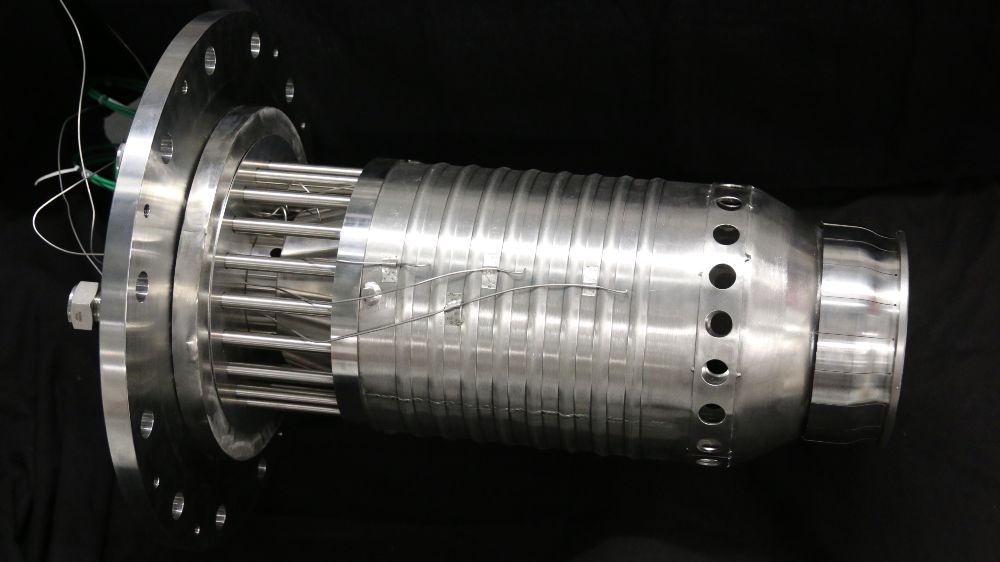

Als erste Anlage ging im Labor der TPDE eine „mobile“ Gasturbine des Instituts für Verbrennungstechnik in Betrieb. Hierbei handelt es sich um eine Mikrogasturbine mit 100 Kilowatt elektrischer Leistung. Ausgestattet ist die mit Erdgas und Synthesegas betriebene Turbine mit einem am Institut entwickelten innovativen Brennkammersystem. Nach erfolgreichen Testdurchläufen am TPDE steht die mobile Turbine nun auf dem Gelände des KIT (Karlsruher Institut für Technologie). Wissenschaftlerinnen und Wissenschaftler werden sie dort im Rahmen des Energy Labs 2.0 als Teil eines großen Anlagenverbundes mit einem Synthesegas als Brennstoff in Betrieb nehmen.

Letzte Aktualisierung: 20.07.2022