Windenergie

Rotorlagertausch ohne Ausbau des Antriebsstrangs

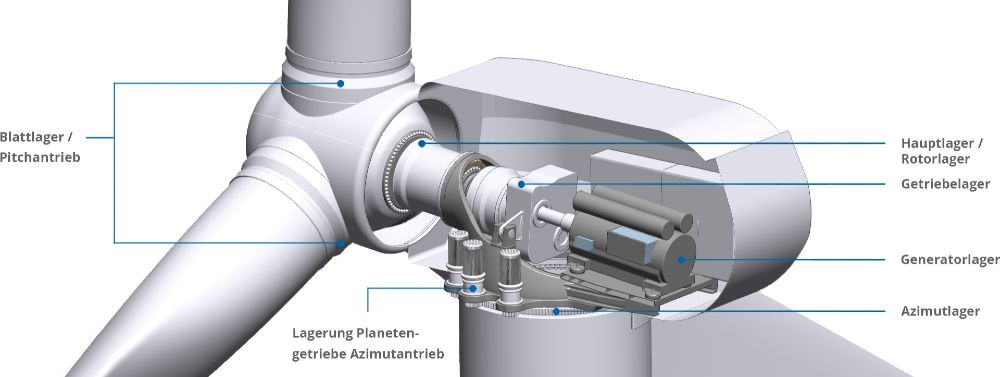

Das Rotorlager ist eine Kernkomponente von Windenergieanlagen, die hohen Belastungen ausgesetzt ist – bei Schäden ist der Austausch des Lagers bisher aufwändig und kostspielig. Das Forschungsteam des Projekts ReSRoB hat nun eine Methode getestet, mit der das defekte Rotorlager direkt in der Gondel ersetzt werden kann.

Auf einen Blick

- Die Projektpartner haben ein Montagekonzept für den Tausch defekter Rotorlager innerhalb der Gondel entwickelt.

- Der Antriebsstrang bleibt dabei in der Gondel: Damit sparen sich Betreiber hohe Kosten für die Miete eines Krans.

- Zudem wird die Dauer des Stillstands betroffener Anlagen reduziert.

- Das Konzept setzt auf ein geteiltes Rotorlager in Kombination mit einer mechanischen Stütze des Antriebsstrangs durch eine Rotorwellentraverse.

- Das Grundkonzept ist angepasst an eine 1,5-Megawattanlage von GE.

- Für diesen Anlagentypen haben die Projektpartner den Proof of Concept des Montagekonzepts erbracht.

- Ein Prototyp des geteilten, asymmetrisch aufgebauten Rotorlagers ist zudem erfolgreich in einer Windenergieanlage in Betrieb genommen worden.

- Für andere Anlagentypen muss das Montagekonzept angepasst werden: Potenzial besteht für Anlagen bis zu 6 Megawatt.

Das neue Vorgehen der Projektpartner unter Koordination des Unternehmens eolotec spart Zeit und Geld. Es wird kein großer Kran benötigt. Damit ist das Verfahren unabhängiger hinsichtlich des Wetters. Ein beschädigtes Rotorlager kann somit schneller ausgetauscht werden, längerer Stillstand wird vermieden. Die Forschenden haben zwei sich ergänzende Technologien kombiniert: Zum einen setzen sie auf ein geteiltes Rotorlager, welches das Partner-Unternehmen Schaeffler Technologies mitentwickelt hat. Geteilte Wälzlager werden in anderen Industriezweigen bereits seit über 30 Jahren verwendet, etwa in der Stahlindustrie. Die geteilte Struktur macht den Aus- und Einbau auf der Gondel überhaupt erst möglich. Zum anderen setzen die Forschenden bei dem neuen Vorgehen eine eigens konstruierte Traverse ein, also einen mechanischen Träger, der den Antriebsstrang während des Rotorlagertauschs stützt und stabilisiert. Traversen werden an anderer Stelle bereits erfolgreich bei Windenergieanlagen eingesetzt: Als mechanische Träger stützen sie die Gondel, solange das Getriebe ausgebaut ist.

Bislang hohe Kosten durch tonnenschweren Kran

Beim bisher üblichen Verfahren zum Rotorlagertausch kostet der Kran mit einer Kapazität von mehr als 500 Tonnen täglich 5.000 bis 7.000 Euro – An- und Abtransport noch nicht mitgerechnet. Gut die Hälfte der Einsatzdauer wird er nicht einmal genutzt: Mit Hilfe des Krans wird beim sogenannten Einzeltauschkonzept zunächst der komplette Antriebsstrang der Anlage ausgebaut und auf den Boden befördert. In einer Montagehalle tauschen Ingenieurinnen und Ingenieure das beschädigte Rotorlager aus – so lange steht der Kran bei der Windenergieanlage, bis er für das Heben des Antriebsstrangs erneut gebraucht wird. Der Prozess dauert vier bis fünf Tage. Alternativ gibt es das Ringtauschkonzept. Hierbei setzen die Betreiber direkt nach dem Ausbau einen Ersatzantriebsstrang ein. Dieser besteht oftmals aus überholten Komponenten, ist dafür aber direkt verfügbar. Nachteil: Sämtliche Komponenten müssen doppelt bereitgestellt und vorgehalten werden.

Spezielles Krankonzept hilft bei der Handhabung der Bauteile

Als Prototyp für die Arbeiten an dem neuen Verfahren haben sich die Projektpartner für die 1,5-Megawattanlage von GE-Wind entschieden. Hierbei handelt sich um eine der meistgebauten Anlagen der Welt. Zudem weist dieser Anlagentyp eine besonders hohe Schadensrate an den Rotorlagern auf – es besteht also ein signifikantes Optimierungspotenzial. Die Unterschiede im Aufbau verschiedener Anlagentypen erfordern jeweils angepasste Einzellösungen. Das in diesem Projekt entwickelte Konzept lässt sich aber auf andere Anlagen übertragen.

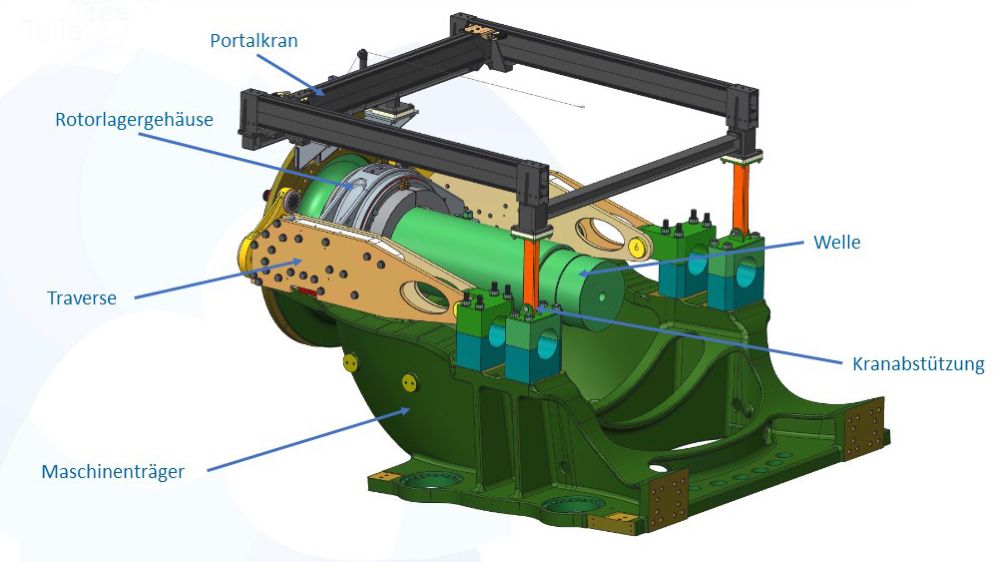

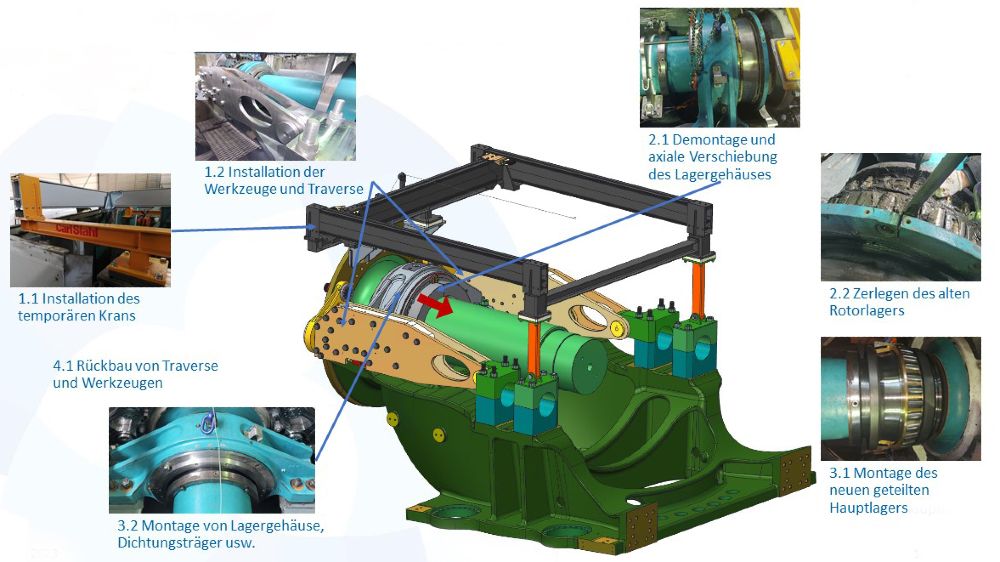

Die GE 1,5-Megawattanlage verfügt zum Beispiel über nur eine Turmkranwinde in der Gondel, die maximal 200 Kilogramm tragen kann. Die Forschenden erarbeiteten also zunächst ein spezielles Portalkrankonzept, um die benötigten Bauteile zu transportieren und vor Ort richtig einsetzen zu können. Um später das Gehäuse des auszutauschenden Rotorlagers abziehen zu können, entwickelten sie zudem ein Spezialwerkzeug, das an der Rotorwelle befestigt wird. Dieses Werkzeug sichert das 1,3 Tonnen schwere Gehäuse zuverlässig ab. Dabei kann das Rotorlagergehäuse an einem Stück bleiben. In der Gondel der GE 1.5 ist ausreichend Platz vorhanden, um das Gehäuse zeitweise nach hinten zu schieben. Deckel und Dichtungssystem des Gehäuses passten die Forschenden an die Gegebenheiten eines geteilten Rotorlagers an.

Mehrteilig aufgebaute Traverse kann stückweise in die Gondel gehoben werden

Bei der Entwicklung der Rotorwellentraverse, die beim Austausch des Rotorlagers den Antriebsstrang stabilisieren soll, mussten die Forschenden ebenfalls auf die Bedingungen der GE 1.5 Rücksicht nehmen. Wegen der vorhandenen Turmkranwinde durfte keines der benötigten Bauteile schwerer als 200 Kilogramm sein. Die Traverse musste also aus mehreren Teilen aufzubauen sein und trotzdem die für diesen Anlagentyp vorgeschriebene Festigkeit gewährleisten. Die Forschenden konnten diese Herausforderung anhand umfassender Berechnungsschleifen per Finite-Elemente-Methode lösen.

Das geteilte Rotorlager selbst ist asymmetrisch gestaltet. Die Seite in Richtung Anlagengetriebe hat hierbei einen steileren Druckwinkel. Damit lässt sich eine höhere Last aufnehmen, was die Zahl der Schäden reduziert. Bereits in der Mitte des Projekts bot sich die Gelegenheit, das geteilte Pendelrollenlager im Windpark Vlatten einzubauen – hier noch mit konventioneller Kranmontage. Nach einjährigem erfolgreichen Betrieb des Lagers stellten die Projektpartner fest, dass die im Innern entstehenden Temperaturen niedriger waren als bei konventionellen Lagern. Auch die Werte des Schmierfetts und die Schwingungsmessung haben den sehr guten Zustand des Prototyps bestätigt.

Proof of Concept des Montagekonzepts erfolgreich abgeschlossen

Die Wissenschaftlerinnen und Wissenschaftler testeten schließlich das komplette Montagekonzept mit dem geteilten Rotorlager in einer GE-1.5-Gondel. Diese befand sich dabei in einer Werkhalle des Projektpartners GFW (mittlerweile DWT-X). Der Proof of Concept war erfolgreich, der Tausch des geteilten Lagers innerhalb der Gondel ist mit den passenden Werkzeugen möglich. Mehrere große Betreiber und Serviceunternehmen haben bereits Interesse an dieser Lösung bekundet. Auch die Offshore-Industrie war dabei vertreten. Das Potenzial ist entsprechend hoch.

Die Projektpartner haben nachgewiesen, dass die Montage von sperrigen und schweren Lagerbauteilen in der beengten Umgebung einer Gondel möglich ist. Zudem hat sich das geteilte Rotorlager als gute Alternative bewiesen. Auf andere Anlagentypen und deren Besonderheiten muss das hier erstmals entwickelte Grundkonzept zwar zunächst übertragen werden. Das Förderprojekt hat jedoch mit dem Proof of Concept die nötigen Grundlagen gelegt. Das Konzept kann demnach auch für Windenergieanlagen mit 3 bis 6 Megawatt umgesetzt werden. Hinsichtlich der Kosten und des Aufwands bei Reparaturarbeiten birgt das ein hohes Einsparpotenzial für den zukünftigen Betrieb von Windenergieanlagen. (mb)

06.11.2023